超级电容测试 | 扣式电池测试 | 材料研究

超级电容测试系统 CT-4008Tn-5V10mA-164

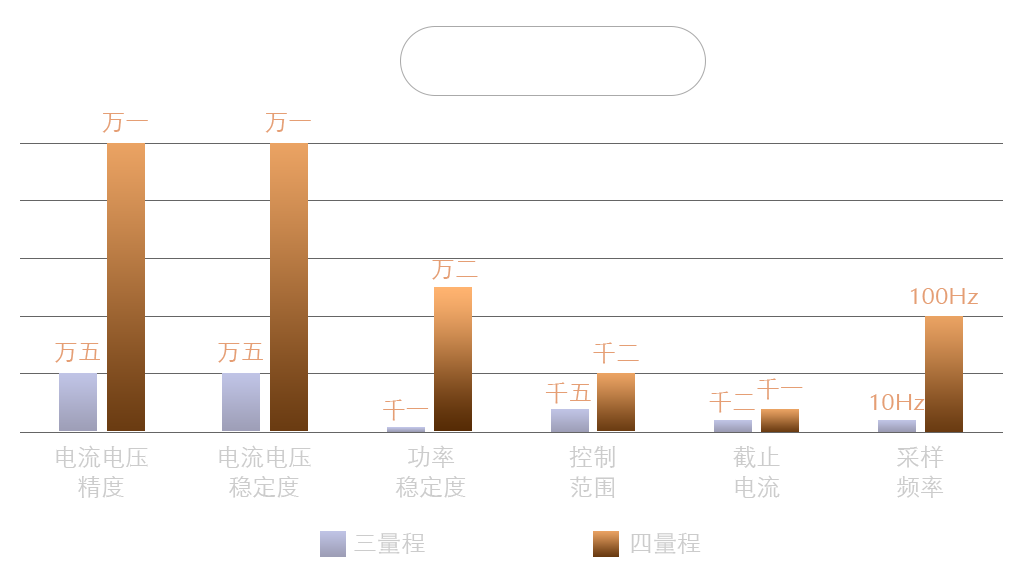

CT-4008Tn-5V10mA-164超级电容测试系统,四量程mA设备满足0.05%FS精度,DCIR测试,dQ/dV微分容量曲线,μA级电流单位,三电极测试。主要面向各研究机构和高校等。

-

10Hz/ 100Hz

10Hz/ 100Hz

数据记录 -

500ms

500ms

脉冲宽度 -

三电极

三电极

测试 -

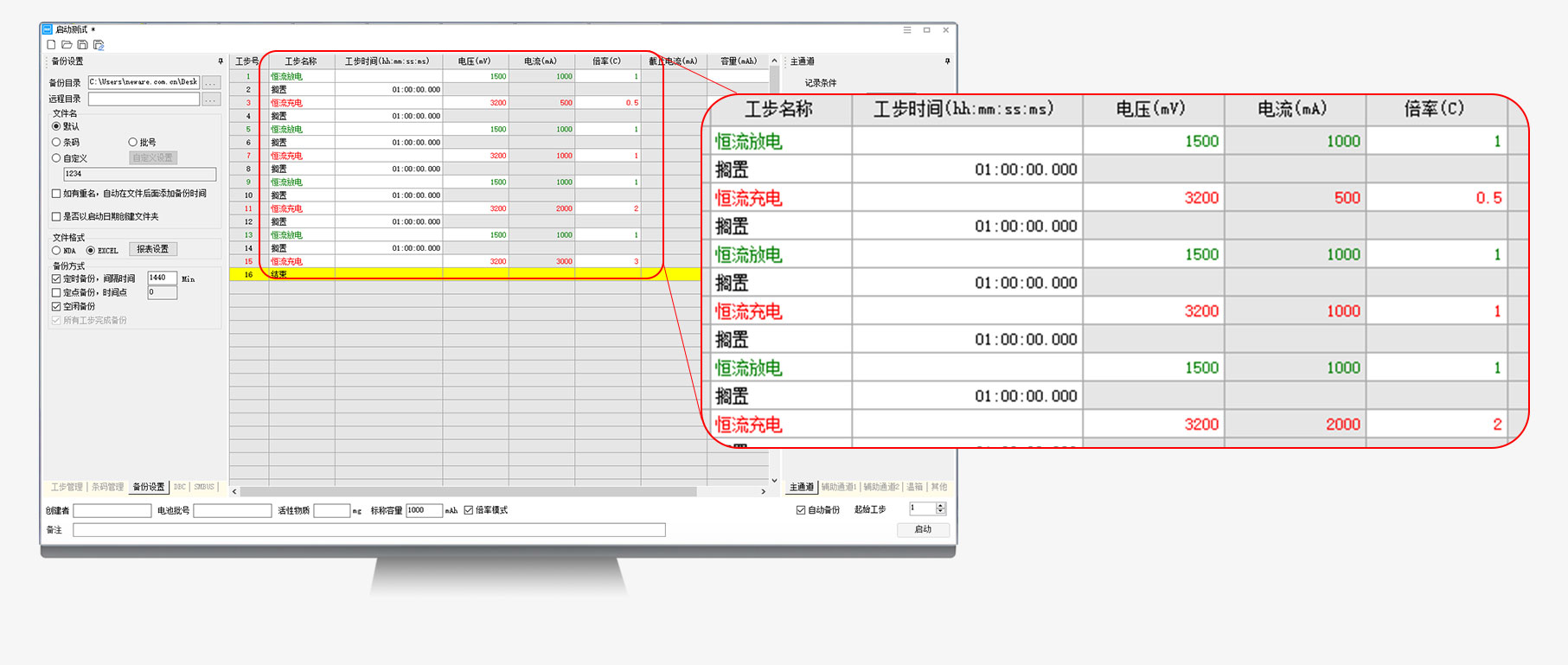

倍率充放电

倍率充放电

测试 -

μA级

μA级

电流单位 -

dQ/dV

dQ/dV

曲线 -

DCIR

DCIR -

0.05%FS 精度

0.05%FS 精度 -

三量程

三量程 -

≤500μs/1ms

≤500μs/1ms

响应时间

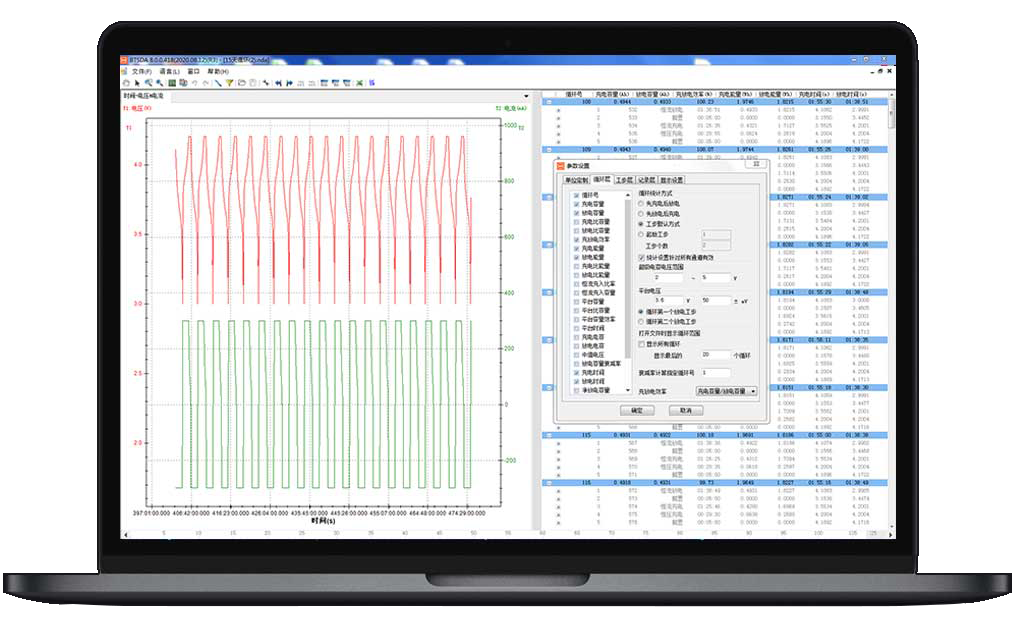

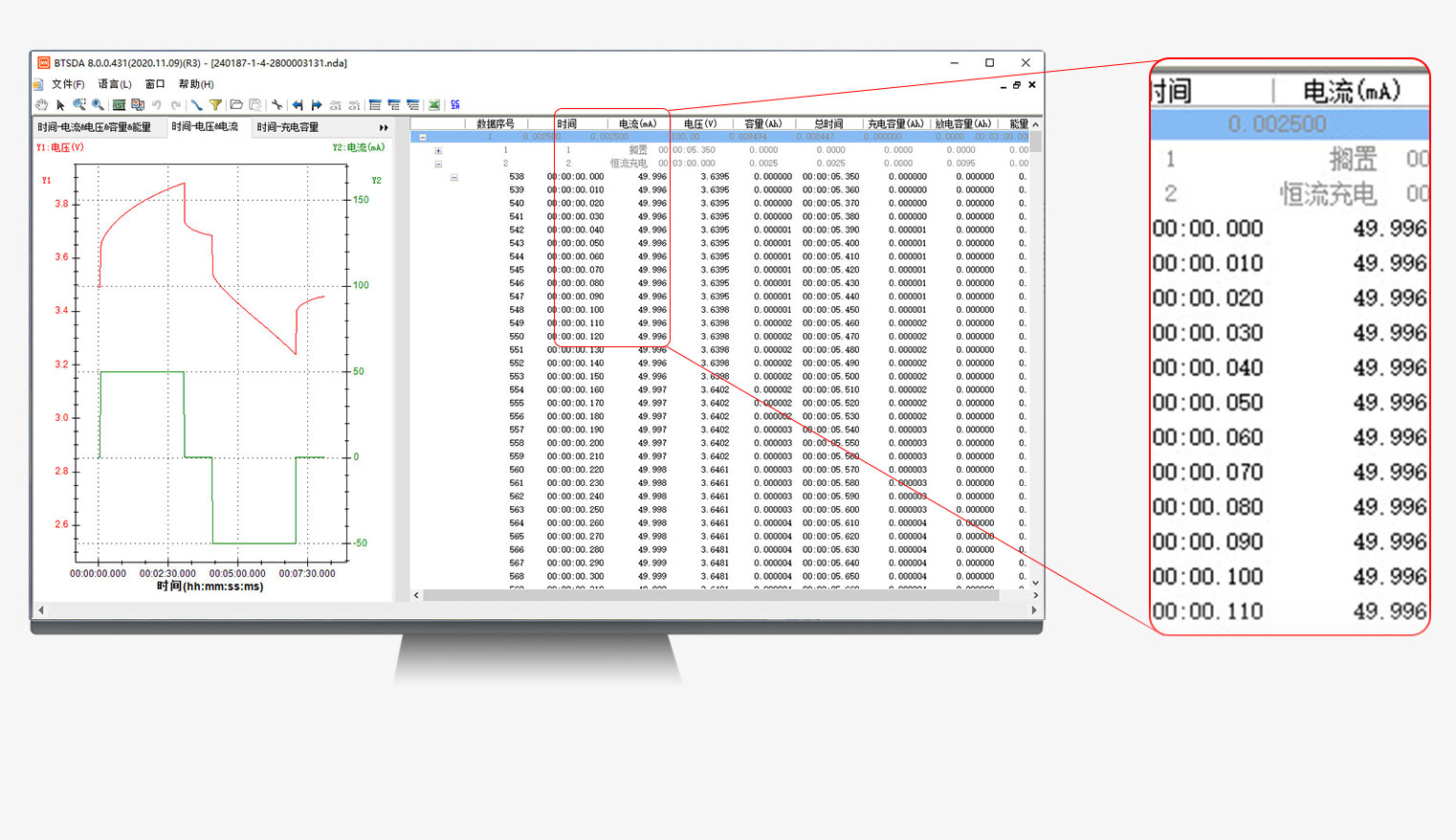

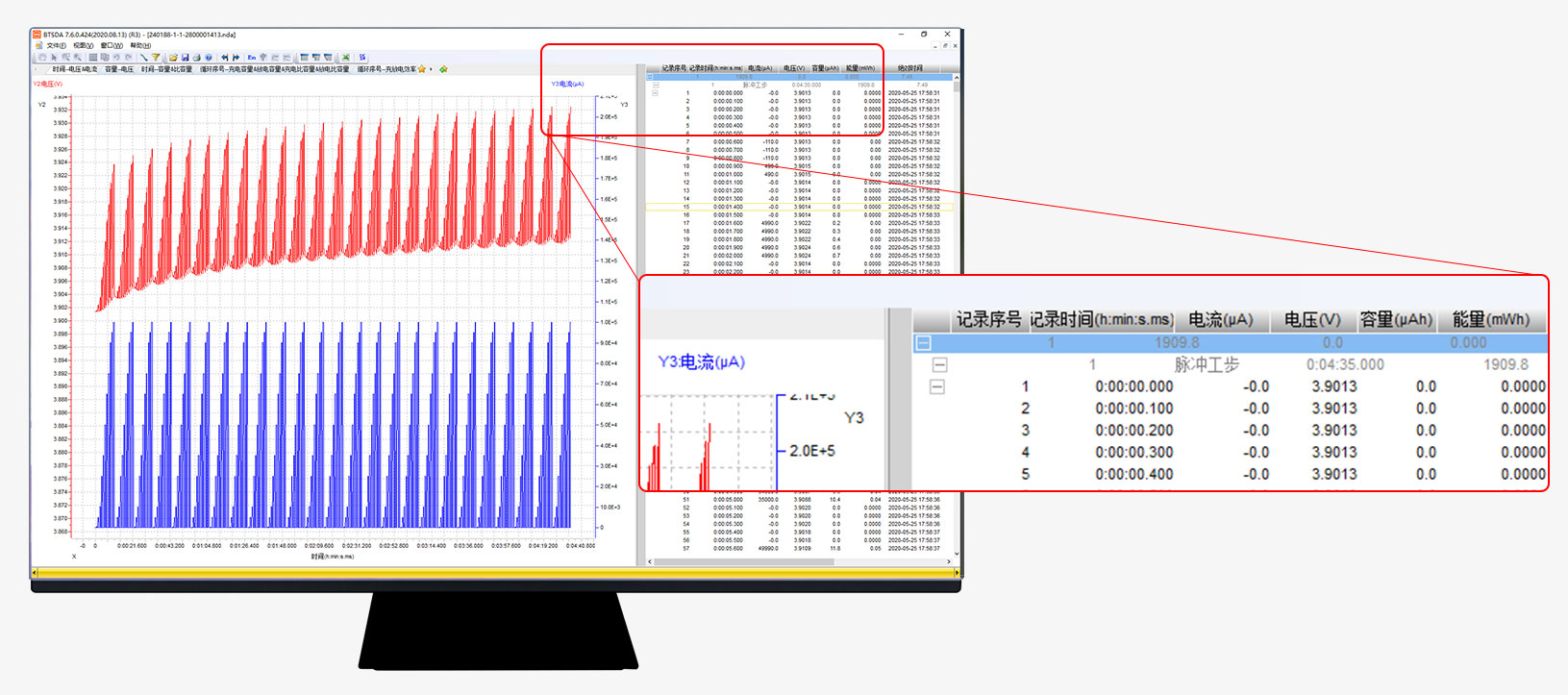

10Hz/100Hz 数据记录

1秒高速采样10次或者100次数据,精确记录每一个电压电流变化,数据更精准可靠。

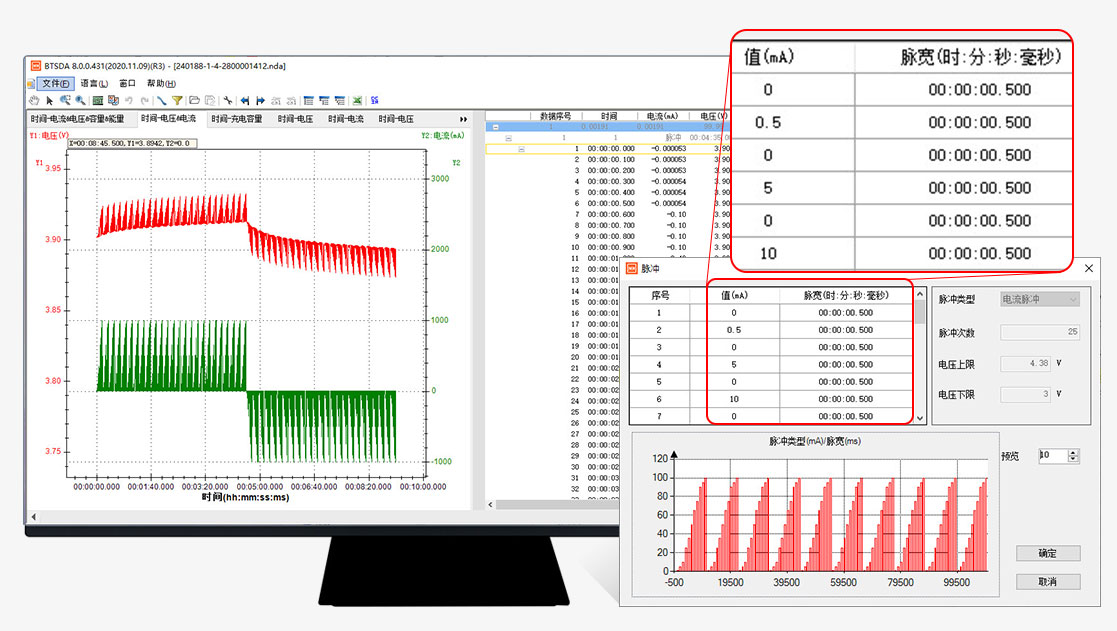

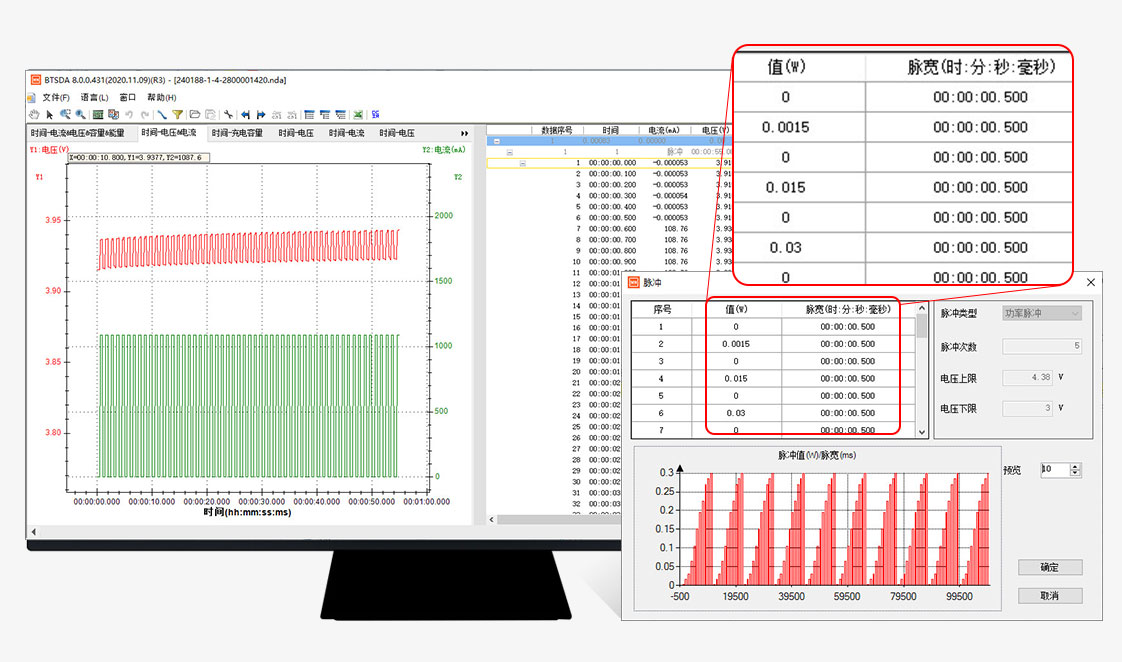

脉冲模式:500ms的脉冲宽度

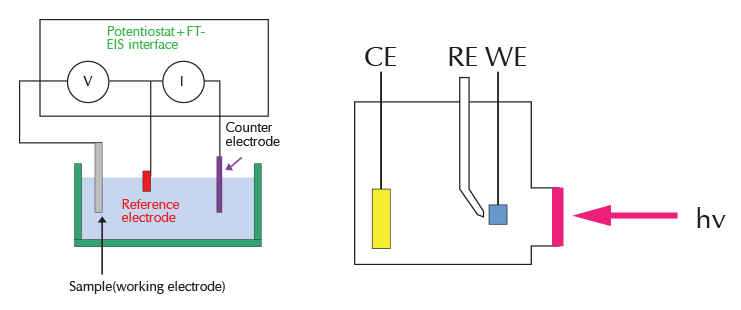

聊聊三电极的概念

在电化学研究及测试领域,研究人员(学生)在关注工作电极与辅助电极压差的同时,更加关注工作电极(或辅助电极)与参比电极的电势差;采用辅助通道绑定的方式,与主通道隔离,互不干扰,数据同步传输(采样时间间隔),保证测量的准确性与一致性。

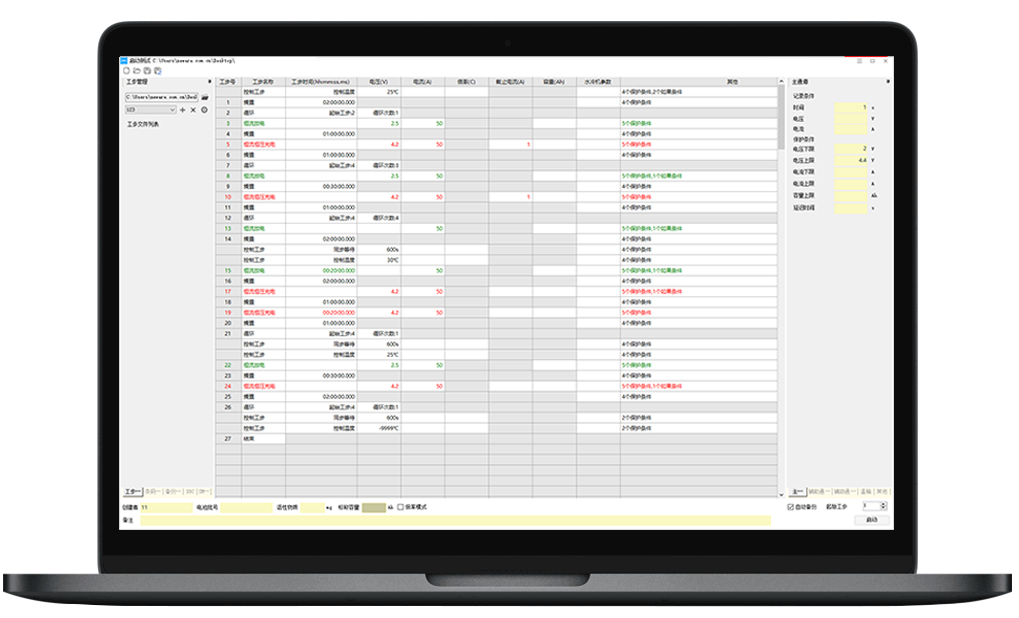

在原有基础上配置BTS客户端,可方便用户设置倍率模式下的充放电电流,开发针对倍率充放电倍率模式的优点:如果用户已经提前设置好标称容量,那么后续操作仅需输入倍率,软件会自动计算出相对应的电流。

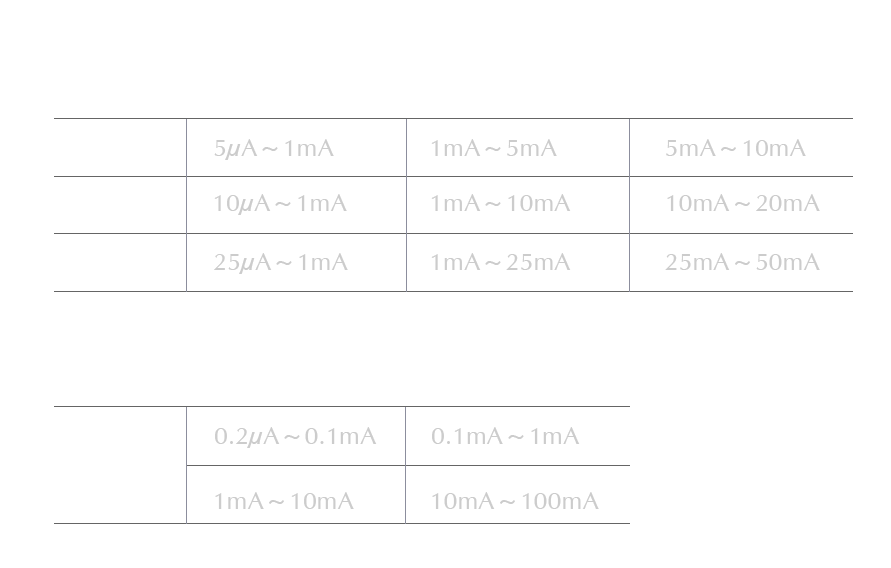

μA级电流单位,测量更精确

电流控制精准稳定,最小输出电流达0.2μA,满足材料研究或小电流测试的需求。保证恒压阶段电流变化数据的可靠性。

助力锂离子电池的设计,使其以梦为马,未来可期

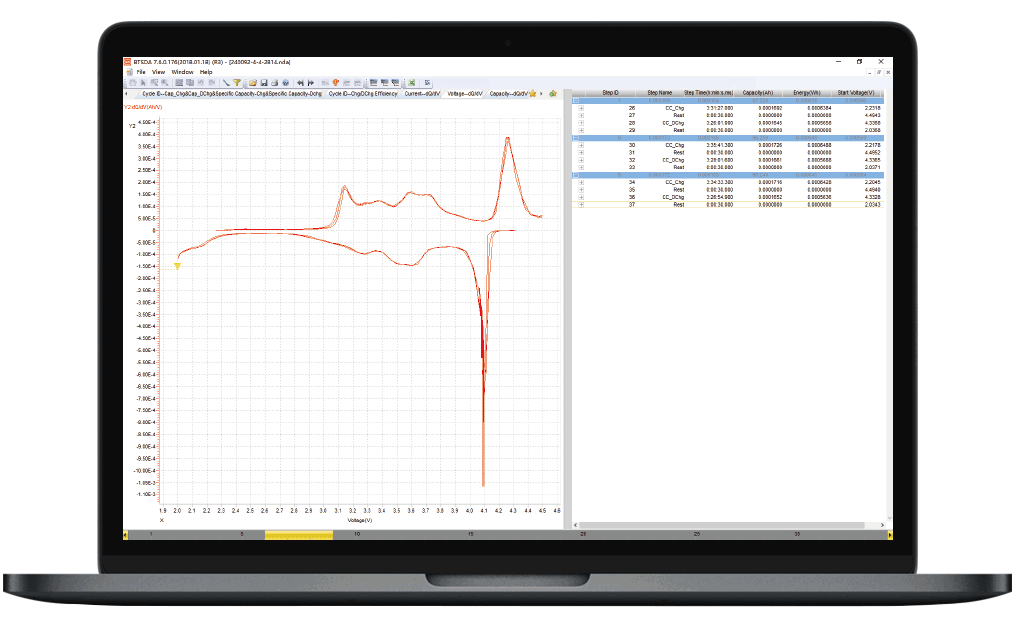

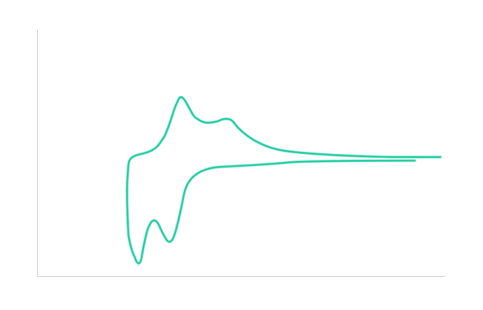

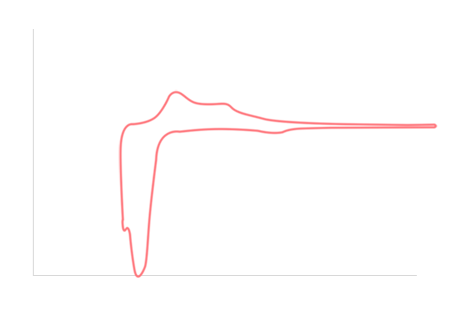

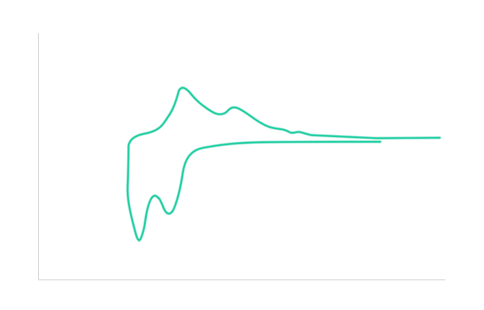

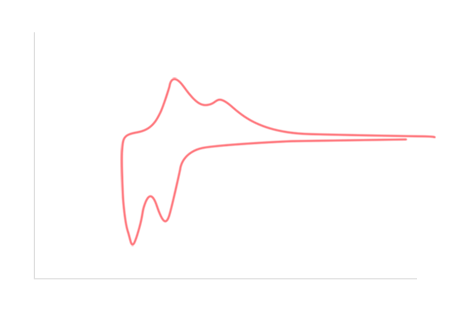

dQ/dV

曲线主要反应的是正负极活性物质在充放电过程中的相变,根据扣式电池的数据,我们可以找出dV/dQ曲线中不同的特征峰所对应的相变,然后根据循环中或者存储过程中dQ/dV

曲线的变化趋势我们就能够定性的推断出导致锂离子电池可逆容量损失的原因,为锂离子电池的设计提供可靠参考。

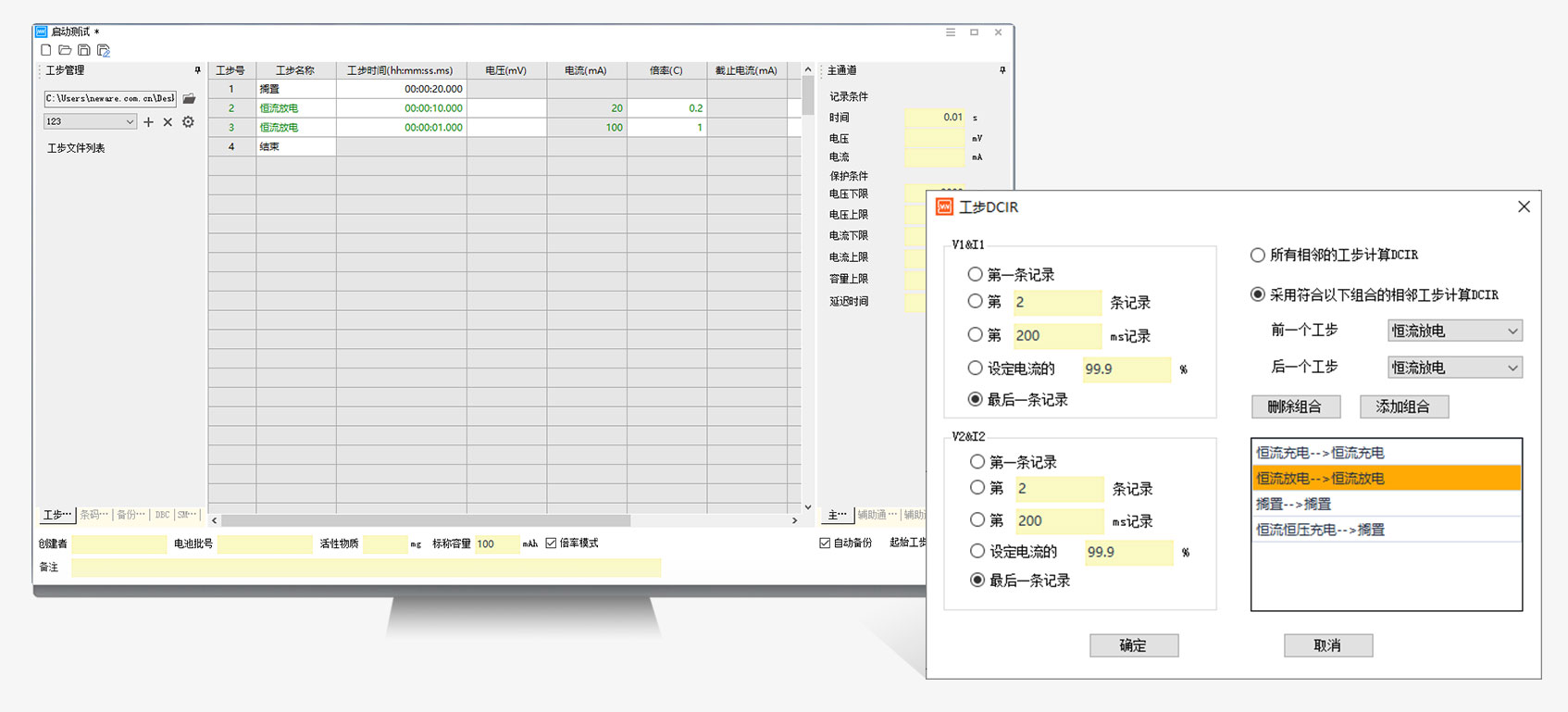

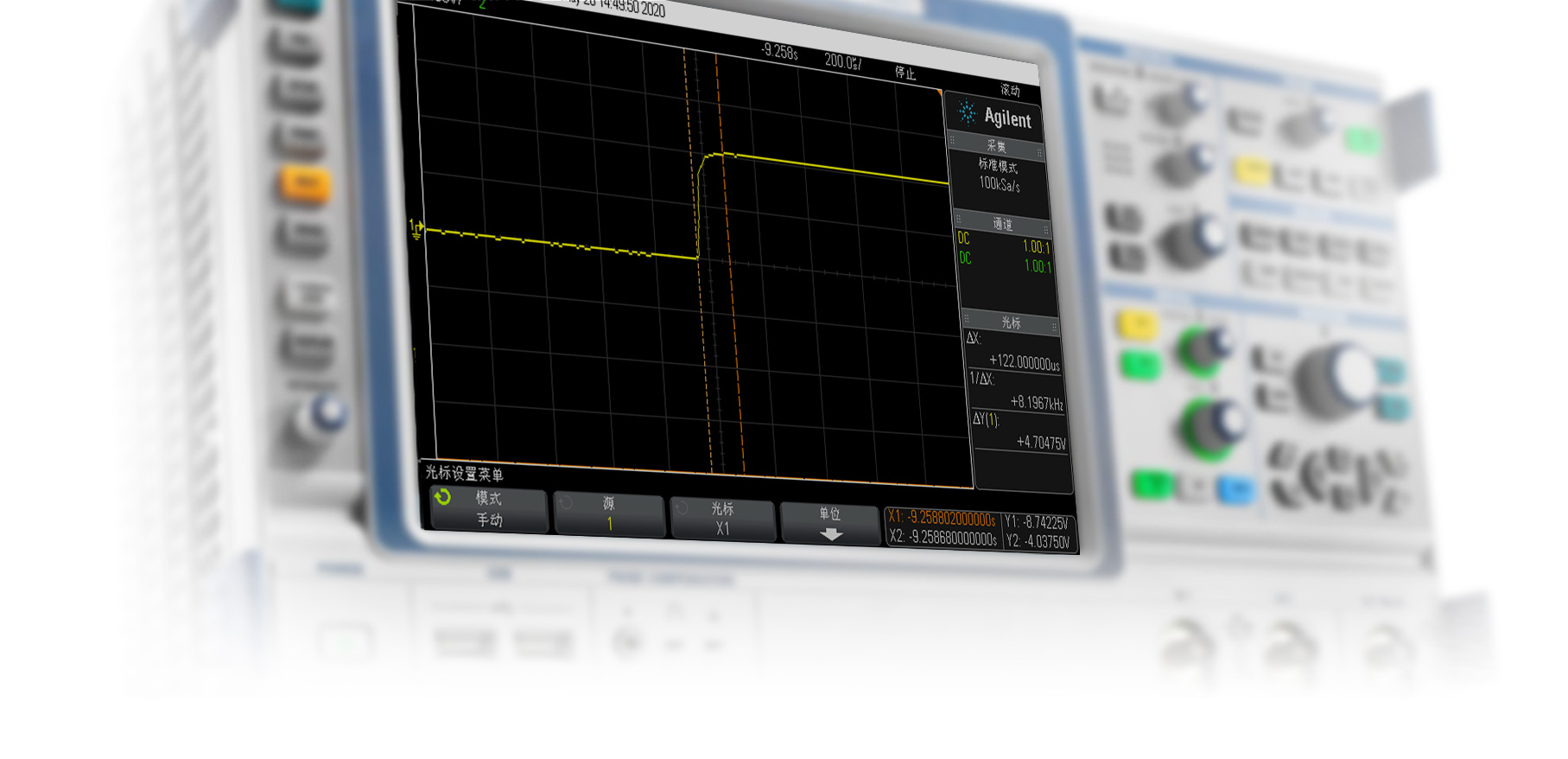

DCIR=▲V/▲I=|V1-V2|/(I2-I1)

电池的内阻作为锂电池的关键特性之一,是影响锂电池功率性能和放电效率的重要因素,

是衡量锂电池功率性能和评估锂电池寿命的重要参数。测试方法,给电池施加一个短时电流脉冲,测量其端电压与开路电压的差。用这个差值除以测试电流即认为是电池的直流内阻。软件的设计支持不同的测试方法和不同数据取值方法,兼容性强,可根据需求进行设置计算。

0.05%FS精度,始终稳定

CT-4000三量程mA设备满足0.05%FS精度,DCIR测试,dQ/dV微分容量曲线,μA级电流单位,三电极测试。主要面向各研究机构和高校等。

通过多量程方案,实现量程自动切换,可适用于不同电流区间的测试要求;并实现小电流在小量程范围的精度可控。通过多量程方案,提高不同电流量程硬件的响应时间。如设置小电流时,设备将使用对应小电流档位来进行控制输出,可实现无扰动切换以达到设备电流快速输出响应的目的。

在满量程的10%~90%的条件下,电流响应速度≤500μs,控制电流快速达到设置的值。

BTS上位机集成温箱控制

机箱背部接线,超级电容测试系统与环境试验箱,通过BTS上位机控制系统,实现一体化操作,协同工作,最大限度发挥电池特性功能。

分体温控系统

可与恒温试验箱,高低温箱,高温箱等完美结合,共同完成各种类型的超级电容测试。

dQ/dV

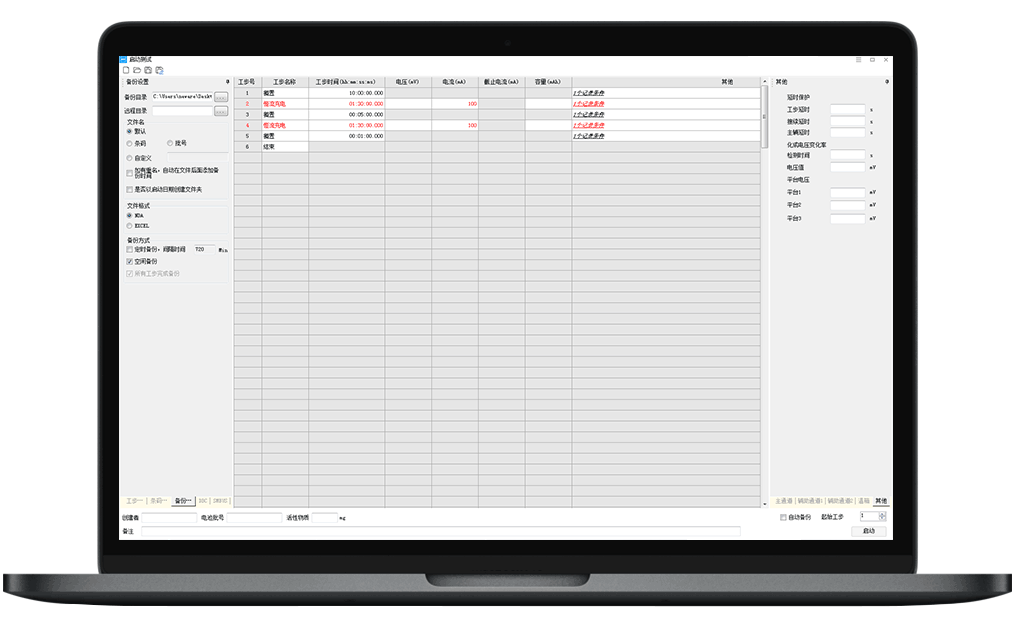

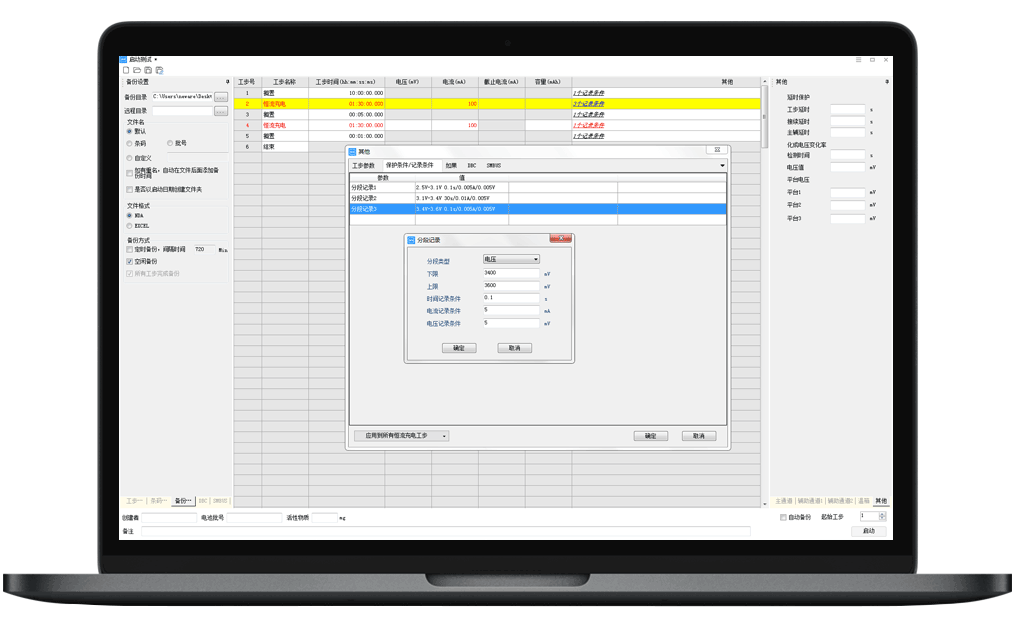

条件工步

分段记录条件

与外围设备通讯控制

超级电容测试

dQ/dV微分容量曲线:曲线上出现峰的地方表示充放电曲线有电压平台,不同的峰代表不同的电化学反应。

在诸多的测试应用中,要同时对多个条件进行判断,根据不同的测量结果响应不同的操作;条件工步满足的条件为多出口的编程方式。与(&&)或(||)逻辑运算,“≥”、“≤”、“=”

比较运算;持续时间“t”,可实现特殊测试的控制要求;每个工步支持5个条件工步;支持多个出口,go to 到任意工步,实现更加灵活的流程控制。

支持以电压、电流、时间分段进行数据记录;每1工步可设置3个分段记录条件;每个分段可设置:△T/△V/△I。

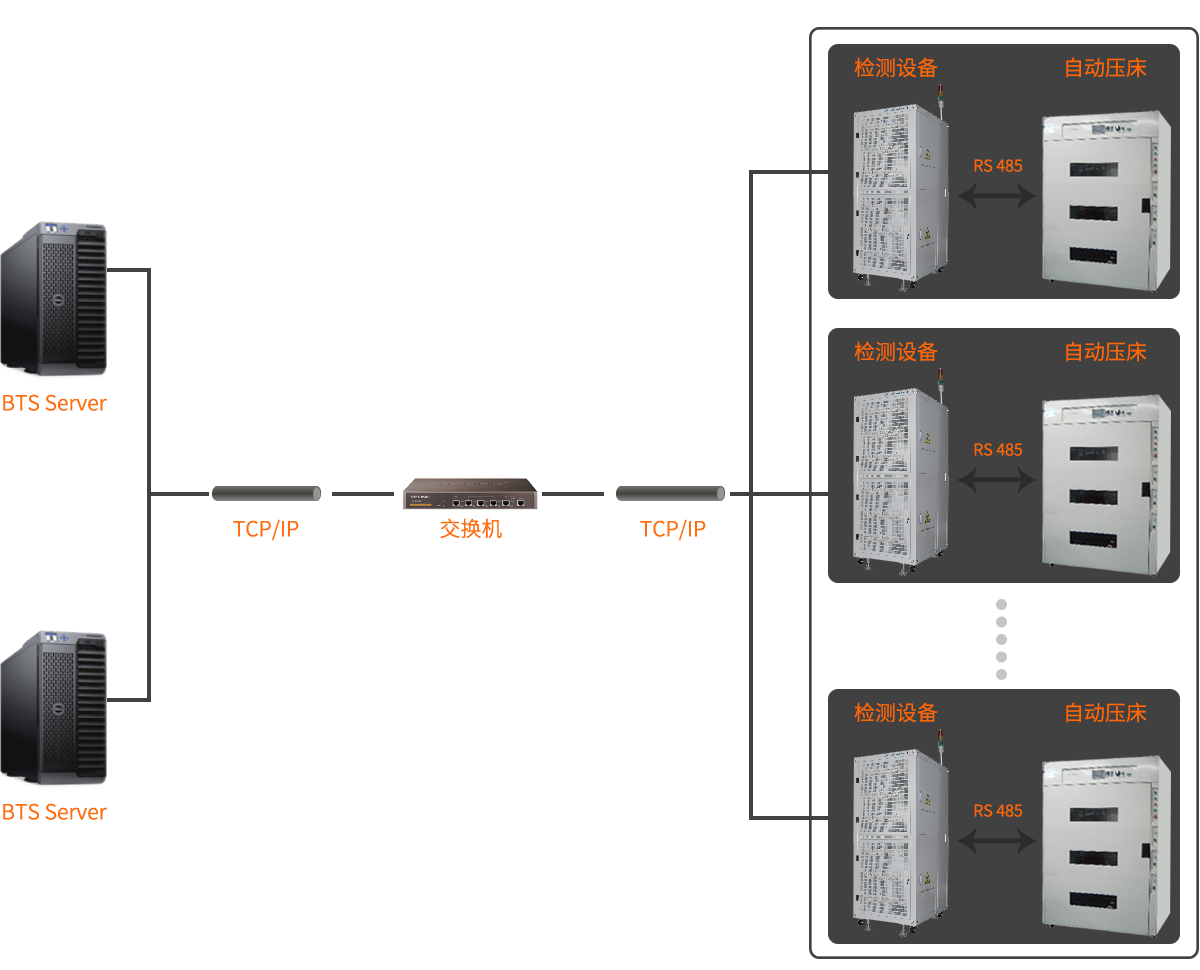

BTS Server 通过交换机对外围设备(检测设备、自动压床)的通信控制。

Q的单位为库仑,1库仑=1A*1s=1As(安秒);1Ah=3600As(安秒);工作电压U=充电上限电压-放电下限电压;工作电压可设置,软件自动计算电容容值(C)。

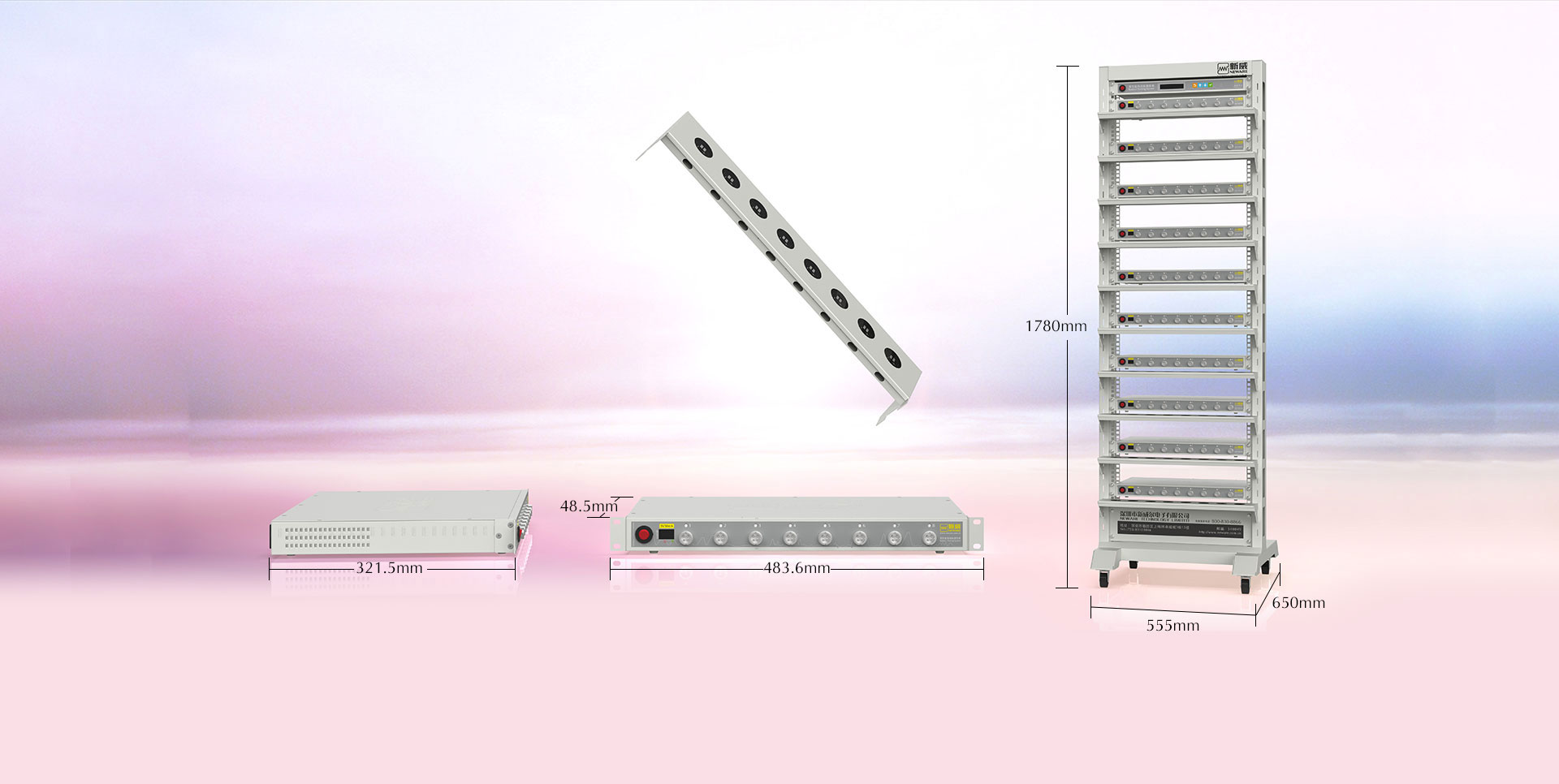

尺寸概览

5V10mA超级电容测试专用托盘

体积小巧,功能强大

中位机净重:2.5kg;单台设备净重:约5kg

组网模式

配件

助力创造力

助力创造力